|

关键词:产品缺陷 压铸脱模剂(离型剂) 模具温度 润湿性 |

|

|

|

|

|

压铸工艺日新月异的今天,各种压铸解决方案层出不穷,面都压铸产品缺陷我们的工程师通常从压铸模具的设计改良,压铸机器的压力、速度去调整。魔鬼常常会隐藏在细节之中,那些我们有可能忽略的地方。下面我们试图从压铸脱模剂的使用方面来探讨压铸缺陷的成因及改善。 |

|

|

|

|

|

一、压铸脱模剂的主要功能与特性分析 : |

|

|

|

|

|

1.金属模具之保护: 模穴在高温情形下反复的被金属液冲刷,而此情形将会对模具材料具有很大的侵蚀力,为避免模材被金属液侵蚀,可藉由压铸脱模剂阻隔金属液和模面直接接触,而形成表面保护,可延长模具使用寿命使铸件易于离模: 承前一项之说明,可了解脱模剂可有效避金属液与模材产生熔接现象发生,这能 有效的使铸件成形后靠脱模层的润滑效果,让铸件容易自模穴中取出。 |

|

|

|

|

|

2.可控制金属液的方向性凝固: 脱模剂可使模面的热能传导受到部分阻碍,减缓热流往模壁传导的速率,让模穴中的金属液与模具间有适当的温度梯度,改善了凝固速率并且使凝固方向是朝浇冒口的方向发展,让补缩路径通畅无阻进而防止缩孔产生。 |

|

|

|

|

|

3.使铸件表面质量优良: 良好的喷脱手法及条件,可取得优良的铸件表面(脱层的表面粗细度会直接反应于铸件表面的)。 |

|

|

|

|

|

二、压铸脱模剂作用在模具表面的温度 |

|

|

|

|

|

大多数之压铸脱模剂适当喷脱模温为180℃-250℃之间,其附着性最佳(下列分析)。 |

|

|

|

|

|

A.模温过低: |

|

|

|

|

|

脱模剂不易附着,即使附着了,其强度也会减弱。B.模温过高: |

|

|

|

|

|

脱模剂的载体是水,当水喷洒于高温模面时, 将产生水沸腾起泡现象,会导致脱层的破坏, 产生凹凸不平,鼓起的粗糙表面。 |

|

|

|

|

|

三、喷涂脱模剂时的注意事项 |

|

|

|

|

|

一般常用的喷涂方法是自动喷涂(喷雾器)和人工手动喷涂(喷枪) |

|

|

|

|

|

1.模材表面: |

|

|

|

|

|

金属模面经过火焰预热后,其表面会形成黑色氧化层或燃烧炭灰,将会影响脱模剂之附着性,可用喷砂或擦拭方式清除(为清洁模面会使模温下降,影响脱模条件,所以可以将预热温度拉高60℃作为温降预预留温度。 |

|

|

|

|

|

2.喷涂方式:喷涂的空气压力以 4kg/cm2左右为佳。喷涂角度应与模面垂直,防止涂层厚薄不均。 |

|

|

|

|

|

喷嘴口与模面之距离以25cm-30cm为佳,防止涂层厚薄不均。 |

|

|

|

|

|

喷雾颗粒大小应适当平均散落于模面上(喷嘴应保持清洁通畅)。 |

|

|

|

|

|

喷涂时采点喷方式,可避免喷脱集中造成局部水份蒸发太慢, 破坏涂层质量喷涂模穴中的薄层(缝隙)时,可将出液量调低,风量加大,使雾气可带入凹陷深处。 |

|

|

|

|

|

*注: 1.热传导能力会随涂模层厚度增加而减少,反而涂层绝(断)热性增加,但涂层厚度超过200um时,其涂层厚度对热传导的影响就相当有限了.因为厚涂层隙度减少所致(涂层上有较多的孔隙度时有较佳的绝(断)热性)。 |

|

|

|

|

|

2.因细致的颗粒而降低了脱层的孔隙度,其表面光滑会增加热传性,而产生急冷(激)的效果 |

|

|

|

|

|

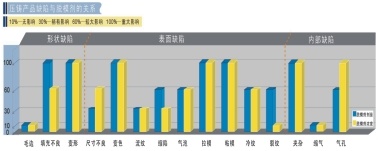

四、压铸产品缺陷与脱模剂的关系

|

|

|

|

|

|

从图中可以看到,压铸产品缺陷不仅与脱模剂的稀释比例及喷涂剂量的多少有关系,还包括脱模剂的乳化程度,既脱模剂原液兑水后的均匀分散情况,脱模剂颗粒的越小其附着性越好,附着层越均匀,润滑效果越好。 |

|

|

|

|

|

案例一 |

|

|

|

|

|

产品拉伤:模具表面没有脱模剂形成有效的保护,合金熔液与模具表面粘合造成产品脱模时拉伤。其他相关因素有模具脱模角度不够,模具表面粗糙等。

|

|

|

案例二 |

|

|

|

|

|

气泡: 铸件内的气体聚集膨胀而产生气泡 |

|

|

|

|

|

与脱模剂的关系:压铸脱模剂喷涂太多或脱模剂成分、稀释比率不合理,造成模具填充时,气体不能有效排除。 |

- 上一条: 选用切削液时应遵循什么原则

- 下一条: 如何选择适合自己产品的金属压铸脱模剂?