质量管理中的五大要素为人、机、料、法、环,其中的"料"是生产出合格产品的基础,压铸生产中的材料包含压铸用的主材(合金锭)及一些压铸脱模剂等辅材。原材料的质量状况决定了压铸件的质量,没有合格的原材料是不可能生产出合格产品的。下面以铝合金压铸为例就如何做好主材、辅材的管理工作,作简要的陈述。

一、主材的管理

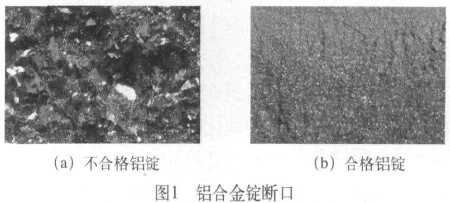

1. 铝合金锭的入厂控制 由于对铝合金有含气量和硬质点的要求,铝锭生产厂必须做好精炼、除气、除渣工作,防止铝锭中含气量高、杂质多等缺陷遗传到压铸铝液中。铝合金锭入厂后首先对外观进行检测,要求铝锭表面光滑、无粗糙感,不得有油污、霉斑及氧化皮等,铝合金锭断口组织致密,不得有严重偏析、缩孔、夹渣及夹杂物,如图1所示。对每批次、每炉号进行成分抽验,确保使用的合金成分合格。在生产有特殊要求的产品时,还需增加其他检测项目。如生产有力学性能要求的产品时,在铝合金锭交付生产的同时,要求每炉都提交拉力试棒;在生产有气密性要求的产品时,要对铝合金锭增加针孔度检测。

实际生产用铝合金的种类往往不限于一种牌号,而每种牌号的铝合金对其化学成分要求又相差较大,一种牌号合金的主要合金元素,在另一种牌号合金中可能就会被认为是杂质。对于多种牌号共存的这一状态,有必要对每种牌号的合金进行明显的可视化区分,谨防使用过程中混料情况的发生。一般措施是对不同牌号、不同厂家的铝合金外观涂的颜色进行明确统一的规定,不同材料到厂后进行分区存放。

2. 铝合金熔化过程控制 生产实践表明,提高合金熔液质量是提高压铸件质量的关键因素,因此应对原材料严格管理,做到不合格的原材料不进车间、不投产使用。严格按合金熔化工艺要求标准进行操作,并加强各种原材料(新料、回炉料、辅料)的管理工作。

铝合金熔化工艺要对熔化温度、熔炼时间、回炉料的投放比例等有明确的规定,特别是回炉料应严格分类管理,不能混杂。回炉料应清洁,不得带有油污、锈蚀、泥砂、水分及镶件等。对回炉料中有油污的可由铝锭制造厂进行重熔处理,不能直接投放到熔化炉中使用;对于那些散碎的铝块要过筛处理,清除里面的尘土、砂石等杂物后才能使用。凡使用回炉料的铝液,需要的精炼剂、除渣剂的比例要比仅使用铝合金锭熔化时加大。在相对湿度较大的天气生产时,回炉料比例应不超过30%,干燥的天气回炉料可适当增加,但不宜超过40%。 对熔炼后的铝液要适时进行除渣、除气工作,并按要求记录相应参数。在集中熔炼过程中应对每锅铝液进行化学成分检测,确保产品在熔炼过程中化学成分合格。另外,还应避免长时间熔炼,否则会使铝合金液中氢含量增加,影响压铸产品的强度、气密性等性能,一般从熔炼到压铸不超过4h。

二、辅材的管理

1. 压铸脱模剂的控制

压铸脱模剂的使用能使液态金属充填流畅,有利于成形,防止粘模,使铸件获得光亮、光滑、平整的表面质量,且对生产节奏、铸件表面与内部质量有很大影响。同时能保护模具,避免高温液态金属对模具表面的冲刷,降低模具的导热率和模温,延长模具寿命。开模时,有利于铸件顺利脱出,对减少冲头、顶杆、活动部位的摩擦和磨损也有重要的作用。脱模剂的控制除包含脱模剂本身的选型、配比外,还包括操作人员对脱模剂的喷涂及吹干使用方式的管理

一般对压铸脱模剂的选型有以下要求:

(1)高温时具有良好的润滑性,挥发点低,在100~150℃时脱模剂中的水分能很快挥发。

(2)对压铸型及压铸件没有腐蚀作用,性能稳定,在空气中脱模剂不应挥发过快而变稠。

(3)高温时不会析出有害气体,不会在压铸型腔表面产生积垢。

目前,压铸脱模剂的喷涂主要是手动作业,合理的喷涂操作是保证铸件质量、压铸模具寿命、生产效率的一个重要因素。脱模剂的喷涂时间, 也是随着脱模剂的不同品种的脱模性能、稀释比例、不同压铸件形状,以及不同模具温度等的变化而变化。压铸脱模剂从喷枪喷出到模具表面凝聚成保护膜,需要一段相当长的时间,当这一过程未完成前就进行浇注,往往是造成铸件疏松缺陷的根源。根据压铸工艺的规定,针对不同品种的脱模剂、不同稀释比例,应采取不同的合理喷涂时间范围。压铸工人要理解工艺参数上下限代表的意思及调整影响趋势,根据生产出的压铸件表面状况,进行适当的调整。