经过几十年的建设与发展 ,特别是改革开放以来工业的持续高速增长 ,我国已经成为全球工业生产大国,大多数工业产品产量已位居世界前列 。 其中,压铸件几乎涉及所有工业门类,铝压铸件以其特有的材质轻,综合性价比高近年来逐步替代原有的铁质材料,迅速增长。铝压铸工业的蓬勃发展在很大程度上推动了国内铝压铸相关辅助材料的发展,特别是铝压铸脱模剂的发展 。

脱模剂英文名RELEASE AGENT,又名离型剂 ,是生产铝压铸产品用的辅助模具与工件的隔离剂。它的主要作用是润滑模具帮助铝压铸产品顺畅从模具中取出,并且使产品保持完整性和后加工性 。脱模剂要实现离型功能 ,主要是靠其在模具表面形成均匀的离型膜 ,同时考虑到模具的反复使用及产品的后涂装,脱模剂形成的离型膜需要在高温铝汤的快速冲刷下分解,实现无残留,分解物易清洗等特点。国内铝压铸脱模剂从压铸工业开始形成到现在已经历经多次革新。80年代以前铝压铸脱模主要依赖动物油脂,生产工件精度差,外表污损严重,生产效率低下;80年代后期广州碧达首家研究推出水性脱模剂,主要使用石蜡,平平加等高熔点材料,压铸生产效率大大提高,但依然无法满足现代化高端大型压铸机的生产要求;90年代开始随着国外有机硅高分子材料在压铸行业的成功应用,新一代脱模剂迅速在国内压铸行业被普遍推广开来。市场上也涌现出一批包括外资企业在内的脱模剂生产厂家,随着有机硅高分子材料技术的不断完善,国内脱模剂产品的质量也在不断提升。

目前新一代水性脱模剂的基本活性成分主要包括 :长链烷基芳基改性硅油 、合成酯 、 氧化聚乙烯蜡,乳化剂等 。其中在高端汽摩配件的压铸生产中使用的脱模剂的质量好坏主要依赖于长链烷基芳基硅油的质量。长链烷基芳基硅油材料是有机硅的鼻祖美国道康宁的发明, 这种新型有机硅材料在铝压铸工业一经应用,立刻解决了原有压铸脱模剂脱模困难,工件发黑发黄以及不环保等问题,迅速占领高端脱模剂的原料市场。国内脱模剂的生产2010年以前主要采用美国道康宁、德国瓦克等国外公司的进口长链烷基芳基硅油。但国内厂家不得不面临进口原料价格高,国外公司贸易条款苛刻等问题。2010年南京瑭泽化工有限公司经过多年研发,终于突破国外有机硅公司的技术壁垒,正式投产年产2000吨的长链烷基芳基硅油有机高新材料项目。在产品质量与美国道康宁等国外公司接近甚至超越的同时,长链烷基芳基硅油的产品线也更加齐全,从有机硅分子的空间结构异化出现有的4种(TZ102,TZ103,TZ106,TZ108)长链烷基芳基硅油品种,充分满足国内高端铝压铸的不同工况的需求。短短的五年时间里,在国内长链烷基芳基硅油的市场份额占有量宜兴华青化工已超过50%,并且不断保持高速增长势头。

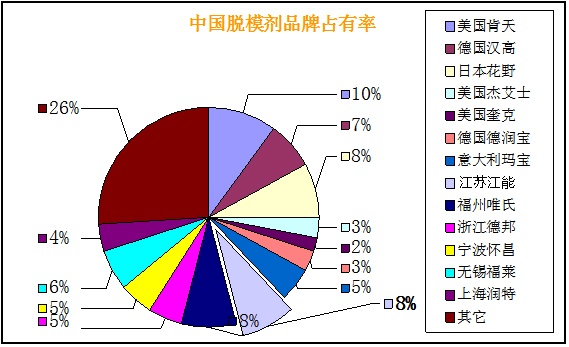

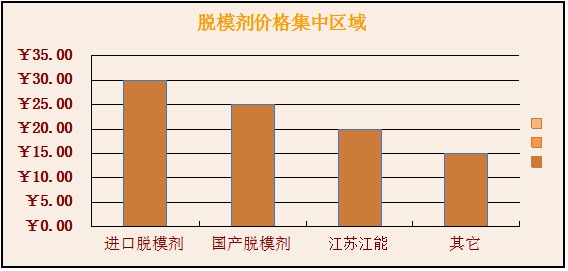

鉴于国内脱模剂终端市场高端脱模剂长期被进口产品,比如美国肯天,日本花野,德国汉高等国外脱模剂所占据的现状,2011年宜兴华青化工有限公司投资成立宜兴市华青润滑材料科技有限公司,旨在推动“中国创造”的新材料在国内的高端压铸市场更广泛运用,提升中国压铸产业质量水平,降低中国压铸产业成本。宜兴市华青润滑材料科技有限公司秉承母公司专业化学方案解决精神,从原材料性能提升的层面精益求精,目前已拥有全系列满足不同工况的数十种脱模剂产品。在保持甚至超越进口脱模剂的质量基础上,大幅降低了压铸产业脱模剂使用成本,获得国内多家合作伙伴的一致好评。重庆渝江压铸,浙江恒泰机械等国内汽摩配件代表性压铸企业从原先使用的进口脱模剂更换为“华青”品牌脱模剂后,生产质量和效率依然进一步提升,在肩负将“江能”由国内名牌发展到国际名牌使命的感召下,“肯道”脱模剂实现了质的飞跃。

现在,“华青”品牌脱模剂已为多家国际汽车公司的产品生产助力,包括通用,大众,本田,长城,吉利等,未来宜兴市华青润滑材料科技有限公司与母公司宜兴华青化工有限公司一起必将携手更多国际知名企业,共创更高质量的世界精品。

- 上一条: 无蜡质压铸脱模剂取代蜡质压铸脱模剂成市场主流

- 下一条: 压铸用水基脱模剂的特点以及与压铸质量的关系